In der modernen Agrarindustrie ist die Bereitstellung einer konstanten und sauberen Wasservers...

Web-Menü

Produktsuche

Sprache

Menü verlassen

Nachrichtenkategorien

AKTUELLE BEITRÄGE

-

Ist Ihr Trinksystem für Nutztiere effizient? Der ultimative Leitfaden für automatische Tränkenäpfe aus verdicktem 304-Edelstahl

Feb 04,2026 -

Warum ist kundenspezifisches Tiefziehen das Geheimnis für Hochleistungsmetallkomponenten?

Jan 22,2026 -

Warum ist Tiefziehen die Lösung der Wahl für komplexe Metallabdeckungen?

Jan 15,2026 -

Alles, was Sie über hochpräzises Tiefziehen wissen müssen: Ihr ultimativer Leitfaden

Jan 08,2026 -

Sind Edelstahlspülen für Wohnmobile leicht zu reinigen?

Jan 01,2026

Warum ist kundenspezifisches Tiefziehen das Geheimnis für Hochleistungsmetallkomponenten?

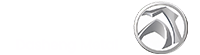

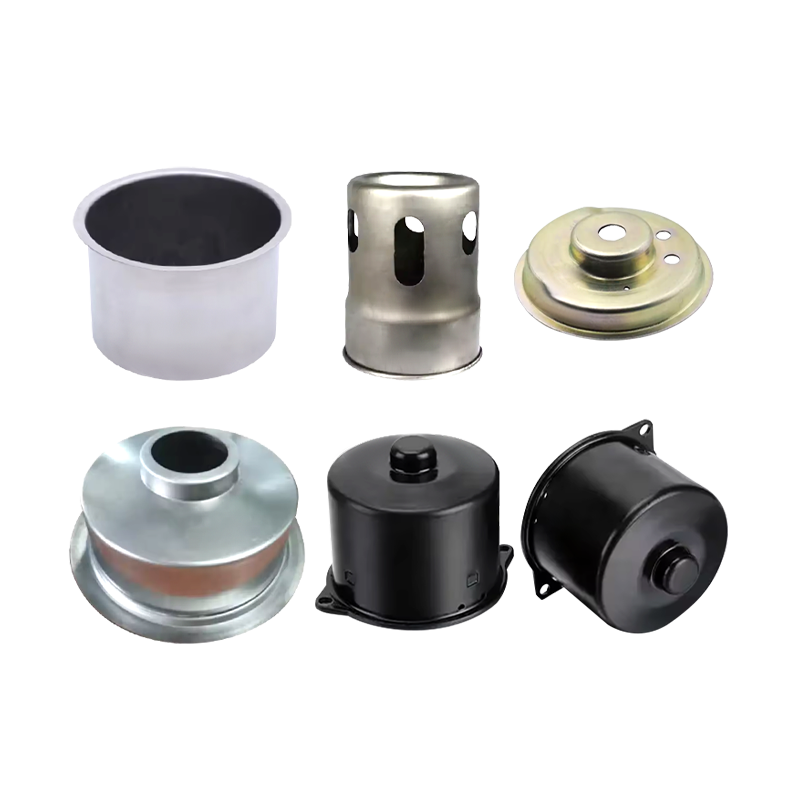

In der modernen Fertigungslandschaft entfernen sich Unternehmen von Lösungen „von der Stange“ und setzen zunehmend auf präzisionsgefertigte Teile. Wenn Sie sich jemals ein elegantes Küchenspülbecken, einen nahtlosen Feuerlöscherbehälter oder ein komplexes Autogehäuse angesehen haben, haben Sie die Ergebnisse eines Prozesses namens Tiefziehen gesehen.

Doch für viele Einkaufsmanager und Ingenieure bleiben mehrere Fragen offen: Wie funktioniert es? Warum Edelstahl wählen? Und wie kann eine Fabrik eine einfache Zeichnung in ein komplexes, fertiges Teil umwandeln? In diesem Leitfaden erfahren Sie alles, was Sie über die Welt von wissen müssen Gemäß Zeichnung oder Muster, kundenspezifisches Metall-Tiefziehteil, Tiefziehen aus Edelstahl .

Was genau ist Tiefziehen und welche Vorteile bringt es Ihnen?

Beim Tiefziehen handelt es sich um einen Blechumformprozess, bei dem ein Blechzuschnitt durch die mechanische Einwirkung eines Stempels radial in eine Umformmatrize gezogen wird. Vom „Tiefziehen“ spricht man, wenn die Tiefe des gezogenen Teils seinen Durchmesser übersteigt.

Der Hauptvorteil dieses Prozesses ist seine Fähigkeit, nahtlose, hohle, dreidimensionale Formen zu erzeugen. Im Gegensatz zum Zusammenschweißen mehrerer Metallstücke, wodurch Schwachstellen und Nähte entstehen, entsteht beim Tiefziehen ein einziges, durchgehendes Metallstück. Dies führt zu einer überlegenen strukturellen Integrität und einer deutlich klareren Ästhetik.

Die Stärke der nahtlosen Konstruktion

Beim Tiefziehen eines Teils wird die Kornstruktur des Metalls tatsächlich manipuliert und gedehnt, wodurch das Endprodukt oft stärker ist als das ursprüngliche flache Blech. Für Branchen wie die Luft- und Raumfahrt oder die Herstellung medizinischer Geräte, in denen ein einziges Leck oder ein einziger Riss katastrophale Folgen haben könnte, ist die nahtlose Beschaffenheit eines kundenspezifischen Tiefziehteils nicht nur eine Vorliebe; es ist eine Voraussetzung.

Warum Edelstahl der Goldstandard für kundenspezifische Teile ist

Während Tiefziehen an verschiedenen Materialien durchgeführt werden kann – darunter Kohlenstoffstahl, Aluminium, Eisen, verzinkter Stahl, Messing und Kupfer – ist Edelstahl nach wie vor die beliebteste Wahl für High-End-Anwendungen.

Korrosionsbeständigkeit und Langlebigkeit

Edelstahl enthält Chrom, das auf der Oberfläche eine passive Chromoxidschicht bildet. Diese Schicht schützt das Metall auch in rauen Umgebungen vor Rost und Korrosion. Unabhängig davon, ob das Teil für eine Meeresumwelt oder eine chemische Verarbeitungsanlage bestimmt ist, sorgt Edelstahl dafür, dass die Komponente jahrzehntelang hält.

Hitzebeständigkeit

In Automobil- und Industriemaschinen sind Teile häufig extremen Temperaturen ausgesetzt. Edelstahl behält seine mechanischen Eigenschaften auch bei viel höheren Temperaturen als Aluminium oder Standard-Kohlenstoffstahl und verhindert so Verformungen und Ausfälle unter Belastung.

Vom Konzept zur Realität: Individualisierung anhand von Zeichnungen und Mustern

Eine der häufigsten Fragen, die wir hören, ist: „Können Sie genau diese Form herstellen?“ Die Antwort liegt in der Flexibilität der kundenspezifischen Fertigung. Durch die Arbeit Gemäß Zeichnung oder Muster Kundenspezifisches Tiefziehteil aus Metall, tiefgezogen aus Edelstahl So können Hersteller sicherstellen, dass jeder Millimeter des Bauteils den spezifischen Anforderungen des Kunden entspricht.

Engineering basierend auf Ihren Bauplänen

Wenn Sie über eine professionelle CAD-Zeichnung verfügen, verwendet das Fertigungsteam diese genauen Koordinaten, um die Werkzeuge zu programmieren. Dies gewährleistet ein Maß an Präzision, das bei der manuellen Fertigung niemals erreicht werden könnte. Die Toleranzen können unglaublich eng gehalten werden, sodass das Teil perfekt in eine größere Baugruppe passt.

Reverse Engineering aus physischen Proben

Manchmal verfügt ein Unternehmen möglicherweise über ein altes Teil, das ersetzt werden muss, aber nicht mehr über die Originalpläne verfügt. In diesen Fällen kann der Hersteller ein physisches Muster entnehmen, mithilfe der 3D-Scantechnologie die Abmessungen abbilden und das Teil perfekt nachbilden. Dieser „Probe-zu-Teil“-Workflow ist für die Wartung, Reparatur und Wiederherstellung älterer Maschinen unerlässlich.

Die Bedeutung der internen Formenkonstruktion und -produktion

Das Herzstück des Tiefziehprozesses ist die Form (oder Matrize). Ein Tiefziehteil ist nur so gut wie die Form, mit der es hergestellt wurde. Aus diesem Grund bestehen erstklassige Hersteller auf die Konstruktion, Produktion und Montage von Formen im eigenen Haus.

Schnellere Bearbeitungszeiten

Wenn eine Fabrik den Formenbau auslagern muss, verlängert sich der Produktionsplan um Wochen. Bei einem Fehler in der Form muss diese zurückgeschickt werden, was zu weiteren Verzögerungen führt. Durch die interne Entwicklung und Herstellung von Formen können Ingenieure Anpassungen in Echtzeit vornehmen und so die Vorlaufzeit vom Prototypenstadium bis zur Massenproduktion erheblich verkürzen.

Kosteneffizienz

Während die Anschaffungskosten einer kundenspezifischen Form erheblich sein können, verringert die Eigenproduktion den Zwischenhändler-Aufschlag. Da die Designer darüber hinaus in ständiger Kommunikation mit dem Produktionsteam stehen, sind die Formen auf „Herstellbarkeit“ ausgelegt, das heißt, sie sind optimiert, um Materialverschwendung zu reduzieren und den Stanzzyklus zu beschleunigen.

Eine Welt voller Materialauswahl jenseits von Edelstahl

Während wir die Vorteile von Edelstahl hervorgehoben haben, ermöglicht die Vielseitigkeit des kundenspezifischen Tiefziehens von Metallen die Verwendung einer breiten Palette von Materialien, abhängig vom Budget und den physikalischen Anforderungen der Anwendung.

-

Aluminium: Leicht und von Natur aus korrosionsbeständig. Hervorragend geeignet für die Bereiche Elektronik und Luft- und Raumfahrt.

-

Kohlenstoffstahl und Eisen: Äußerst langlebig und kostengünstig. Dies sind die Arbeitspferde der Bau- und Schwermaschinenindustrie.

-

Kupfer und Messing: Bekannt für hervorragende elektrische und thermische Leitfähigkeit. Diese werden häufig in elektrischen Komponenten und dekorativen Architekturbeschlägen verwendet.

-

Verzinkter Stahl: Bietet einen Mittelweg zwischen Kohlenstoffstahl und Edelstahl und bietet guten Rostschutz durch eine Zinkbeschichtung zu einem günstigeren Preis.

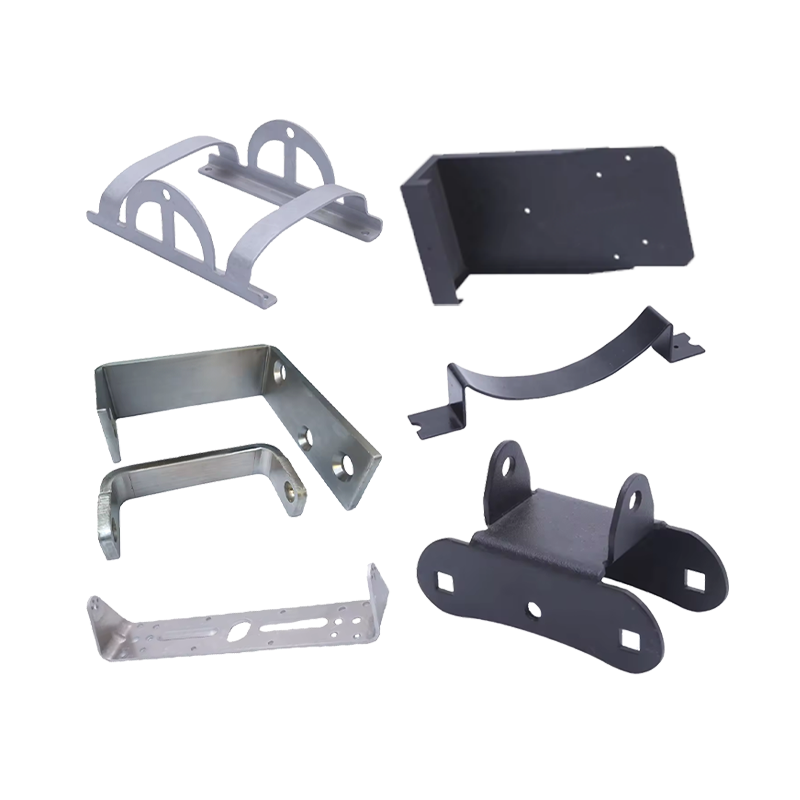

Der letzte Schliff: Optionen für die Oberflächenveredelung

Ein tiefgezogenes Teil ist selten in dem Moment „fertig“, in dem es aus der Matrize herausspringt. Um funktionellen oder ästhetischen Anforderungen gerecht zu werden, werden verschiedene Oberflächenbehandlungen angewendet.

Schutzbeschichtungen

-

Pulverbeschichtung: Bietet eine dicke, haltbare und farbenfrohe Schicht, die vor Kratzern und UV-Schäden schützt.

-

Zink-/Nickel-/Chrombeschichtung: Fügt der Oberfläche eine Metallschicht hinzu, um die Korrosionsbeständigkeit zu verbessern oder für eine glänzende, dekorative „Spiegel“-Oberfläche zu sorgen.

-

Feuerverzinkt: Dabei wird das Teil in geschmolzenes Zink getaucht, wodurch eine dicke, robuste Beschichtung entsteht, die sich ideal für die Infrastruktur im Freien eignet.

Funktionelle Behandlungen

-

Eloxieren: Speziell für Aluminium härtet dieser Prozess die Oberfläche und ermöglicht eine lebendige Farbfärbung.

-

Passivierung: Dieser chemische Prozess ist für Edelstahl unerlässlich und entfernt freies Eisen von der Oberfläche, um die Korrosionsbeständigkeit zu maximieren.

-

KTL (E-Beschichtung): Ein elektrophoretisches Lackierverfahren, das selbst in tiefen Vertiefungen und komplexen Geometrien eine gleichmäßige Abdeckung bietet, was es zu einem beliebten Verfahren für Unterbodenteile in der Automobilindustrie macht.

-

Polieren und Bürsten: Diese mechanischen Oberflächen bestimmen die Textur des Metalls und reichen von einer matten, „gebürsteten“ Optik bis hin zu einer Hochglanzoberfläche.

Sicherstellen, dass jedes Teil dem Design entspricht

Bei der Bestellung kundenspezifischer Metallteile ist die Konsistenz das größte Anliegen. Woher wissen Sie, dass das 10.000ste Teil genauso gut sein wird wie das erste?

Moderne Tiefziehanlagen nutzen strenge Qualitätssicherungsprotokolle (QS). Dazu gehört:

-

Erste Materialinspektion: Prüfung der Rohbleche auf Dicke und chemische Zusammensetzung.

-

In-Prozess-Überwachung: Überprüfen Sie die Teile in verschiedenen Stadien des Zuges, um sicherzustellen, dass keine Ausdünnung oder „Ährenbildung“ (unerwünschte wellige Kanten) auftritt.

-

Endgültige Maßkontrolle: Mithilfe von Koordinatenmessgeräten (KMG) überprüfen, ob alle Abmessungen mit der Originalzeichnung übereinstimmen.

Finden Sie Ihren Fertigungspartner

Sich für eine Investition entscheiden Gemäß Zeichnung oder Muster Kundenspezifisches Tiefziehteil aus Metall, tiefgezogen aus Edelstahl ist ein Bekenntnis zu Qualität und Präzision. Durch den Einsatz einer Fabrik, die alles von der Formenkonstruktion bis zur Endoberflächenveredelung unter einem Dach abwickelt, eliminieren Sie das Risiko von Missverständnissen und sorgen für eine optimierte Lieferkette.

Unabhängig davon, ob Sie ein neues Produkt von Grund auf entwickeln oder nach einer zuverlässigeren Methode zur Herstellung einer vorhandenen Komponente suchen, bietet das Tiefziehen eine Mischung aus Festigkeit, Schönheit und Kosteneffizienz, die mit anderen Methoden einfach nicht mithalten kann.

Ist Ihr Trinksystem für Nutztiere effizient? Der ultimative Leitfaden für automatische Tränkenäpfe aus verdicktem 304-Edelstahl

Warum ist Tiefziehen die Lösung der Wahl für komplexe Metallabdeckungen?

verwandte Produkte

Ganz gleich, ob Sie unser Partner werden möchten oder unsere professionelle Beratung oder Unterstützung bei der Produktauswahl und Problemlösung benötigen, unsere Experten sind immer bereit, Ihnen innerhalb von 12 Stunden weltweit zu helfen

Kontaktieren Sie unsPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Einheit 2, Gebäude 19, Zhichuangzhizao Park, Industriegebiet Chengdong, Xiangshan, Ningbo, 315705, Zhejiang, China

In der modernen Fertigungslandschaft entfernen sich Unternehmen von Lösungen „von der Stange“ und...

Tiefziehen ist ein Eckpfeiler der modernen Fertigung, bleibt aber ein Prozess voller techni...