In der modernen Fertigungslandschaft sind Präzision und Langlebigkeit die beiden Säulen des Erfol...

Web-Menü

Produktsuche

Sprache

Menü verlassen

Nachrichtenkategorien

AKTUELLE BEITRÄGE

-

Alles, was Sie über hochpräzises Tiefziehen wissen müssen: Ihr ultimativer Leitfaden

Jan 08,2026 -

Sind Edelstahlspülen für Wohnmobile leicht zu reinigen?

Jan 01,2026 -

Warum sind Tiertränke aus Metall die beste Wahl für sicheres Trinkwasser für Haustiere?

Dec 23,2025 -

Was tun, wenn an Metallstanzteilen Grate auftreten? Wie kann man sie vermeiden?

Dec 09,2025 -

Was sind Biege- und Ziehteile aus Metall?

Dec 02,2025

Wie vermeidet man Falten und Risse bei der Herstellung von Edelstahl-Tiefziehteilen?

Die Ursachen für Faltenbildung und Risse beim Tiefziehen verstehen

Tiefziehen von Edelstahl ist ein Präzisionsmetallumformungsprozess, der flache Edelstahlbleche in komplexe, hohle Teile formt – eingesetzt in Branchen von der Automobilindustrie bis hin zu medizinischen Geräten. Allerdings stören zwei häufige Mängel die Produktion häufig: Faltenbildung und Rissbildung. Falten entstehen typischerweise, wenn die Außenkanten des Metallblechs (bekannt als „Zuschnitthalterbereich“) beim Ziehen nicht ausreichend gespannt sind, was dazu führt, dass sich überschüssiges Material faltet oder zusammenballt. Im Gegensatz dazu entstehen Risse durch übermäßige Beanspruchung des Metalls – sei es durch ungleichmäßige Kraftverteilung, falsche Materialauswahl oder unzureichende Schmierung –, die die Zugfestigkeit des Edelstahls übersteigt und zu Brüchen führt, insbesondere in Bereichen mit engen Radien. Beide Mängel zerstören nicht nur Teile, sondern verschwenden auch Material, Zeit und Arbeit. Um sie anzugehen, sind gezielte Korrekturen erforderlich, die auf die Physik des Tiefziehprozesses und die einzigartigen Eigenschaften von Edelstahl abgestimmt sind.

Schritt 1: Wählen Sie die richtige Edelstahlsorte für das Tiefziehen

Nicht alle Edelstahlsorten eignen sich gleichermaßen zum Tiefziehen – die Wahl der richtigen Legierung ist die erste Schutzmaßnahme gegen Faltenbildung und Rissbildung. Die Formbarkeit von rostfreiem Stahl wird durch seine Duktilität (Fähigkeit, sich zu dehnen, ohne zu brechen) und seine Kaltverfestigungsrate (wie schnell er beim Formen härter wird) bestimmt.

Austenitische Edelstähle (z. B. 304, 316) werden am häufigsten zum Tiefziehen verwendet. Sie bieten eine hohe Duktilität und eine niedrige Kaltverfestigungsrate, was bedeutet, dass sie sich gleichmäßig dehnen lassen, ohne spröde zu werden oder Risse zu entwickeln. Insbesondere die Sorte 304 ist aufgrund ihrer ausgewogenen Festigkeit und Formbarkeit ideal für tiefe, komplexe Teile.

Ferritische rostfreie Stähle (z. B. 430) weisen eine geringere Duktilität und höhere Kaltverfestigungsraten auf, wodurch sie besser für flache Ziehvorgänge als für tiefe, mehrstufige Prozesse geeignet sind. Die Verwendung ferritischer Sorten für tiefe Teile erhöht das Risiko von Rissen, da das Metall unter Belastung zu schnell aushärtet.

Überprüfen Sie außerdem die Dickenkonsistenz des Materials. Edelstahlbleche mit ungleichmäßiger Dicke (Abweichung von mehr als 0,1 mm) können zu einer ungleichmäßigen Kraftverteilung beim Ziehen führen – dünnere Bereiche können sich zu stark dehnen (Risse), während dickere Bereiche zu übermäßiger Materialansammlung (Faltenbildung) führen können. Beschaffen Sie sich für Tiefziehprojekte immer Bleche mit engen Dickentoleranzen.

Schritt 2: Optimieren Sie die Rohlingshalterkraft (BHF), um Faltenbildung zu verhindern

Die Blank Holder Force (BHF) – der Druck, der beim Ziehen auf die Außenkante des Edelstahlblechs ausgeübt wird – ist entscheidend für die Steuerung des Materialflusses und die Vermeidung von Faltenbildung. Zu wenig BHF ermöglicht eine freie Bewegung des Blechhalterbereichs, was zu überschüssigem Material führt, das Falten bildet. Zu viel BHF schränkt jedoch den Materialfluss ein, erhöht die Spannung an den Bauteilwänden und erhöht das Risiko von Rissen.

So optimieren Sie BHF:

1. Beginnen Sie mit einer Grundlinie: Beginnen Sie bei austenitischen Edelstählen (z. B. 304) mit einem BHF von 10–15 % der Ziehkraft (berechnet auf der Grundlage der Streckgrenze des Materials und der Oberfläche des Teils).

2. Schrittweise anpassen: Testen Sie den anfänglichen BHF an einer kleinen Teilecharge. Wenn Falten auftreten, erhöhen Sie den BHF-Wert in Schritten von 5–10 %, bis die Falten verschwinden. Wenn es zu Rissen kommt, verringern Sie den BHF-Wert leicht – dies gleicht die Spannung aus und kontrolliert gleichzeitig den Materialfluss.

3.Verwenden Sie variable BHF für komplexe Teile: Verwenden Sie für Teile mit ungleichmäßigen Tiefen (z. B. solche mit Flanschen oder engen Radien) einen Niederhalter mit einstellbaren Druckzonen. Dies gewährleistet einen höheren BHF in Bereichen, die zur Faltenbildung neigen (z. B. breite Flansche) und einen niedrigeren BHF in Bereichen, in denen die Gefahr einer Rissbildung besteht (z. B. tiefe Hohlräume).

Moderne Tiefziehpressen verfügen häufig über digitale BHF-Steuerungen, die Anpassungen in Echtzeit ermöglichen, um die Konsistenz über alle Produktionsläufe hinweg aufrechtzuerhalten.

Schritt 3: Verfeinern Sie das Matrizendesign, um Stress und Materialverschwendung zu reduzieren

Das Design der Matrizen wirkt sich direkt darauf aus, wie Edelstahl fließt und wie er den Belastungen beim Ziehen standhält – schlecht gestaltete Matrizen sind eine Hauptursache für Faltenbildung und Rissbildung. Zu den wichtigsten Designanpassungen zur Minimierung von Fehlern gehören:

Matrizenradien optimieren: Der „Eckenradius“ der Matrize (wo sich das flache Blech in den Matrizenhohlraum biegt) ist entscheidend. Ein zu kleiner Radius (weniger als das 2- bis 3-fache der Materialstärke) führt zu scharfen Biegungen, die Spannungen konzentrieren und zu Rissen führen. Ein zu großer Radius kann dazu führen, dass sich überschüssiges Material ansammelt und Falten entstehen. Bei den meisten Edelstahl-Tiefziehverfahren sorgt ein Gesenkradius vom 3- bis 5-fachen der Blechdicke für ein Gleichgewicht zwischen Materialfluss und Spannungsverteilung.

Glatte Matrizenoberflächen: Raue oder zerkratzte Matrizenoberflächen erhöhen die Reibung zwischen dem Edelstahl und der Matrize, was zu einem ungleichmäßigen Materialfluss (Faltenbildung) oder zum Abkratzen des Metalls führen kann (wodurch es geschwächt wird und zu Rissen führt). Polieren Sie die Matrizenoberflächen auf eine Glätte von Ra 0,4 μm oder glatter und überprüfen Sie sie regelmäßig auf Abnutzung oder Beschädigung.

Fügen Sie Ziehsicken hinzu (falls erforderlich): Fügen Sie bei Teilen mit großen Rohlingshalterflächen (z. B. breite Flansche) kleine, erhabene „Ziehsicken“ zum Rohlingshalter der Matrize hinzu. Diese Perlen erzeugen einen kontrollierten Widerstand, verlangsamen den Materialfluss und verhindern, dass überschüssiges Material Falten bildet – ohne übermäßige Spannung hinzuzufügen.

Prototyping-Matrizen mit diesen Anpassungen vor der vollständigen Produktion können dazu beitragen, Konstruktionsfehler frühzeitig zu erkennen und zu beheben und so kostspielige Mängel später zu reduzieren.

Schritt 4: Hochwertiges Schmiermittel auftragen, um die Reibung zu minimieren

Die Reibung zwischen dem Edelstahlblech und der Düse/dem Kompressor ist eine versteckte Ursache für Faltenbildung und Rissbildung. Übermäßige Reibung schränkt den Materialfluss ein und führt dazu, dass sich das Metall ungleichmäßig ausdehnt – dünnere Bereiche reißen, während dickere Bereiche Falten bilden. Durch die richtige Schmierung wird die Reibung verringert, sodass das Metall reibungslos durch die Matrize gleiten und die Spannung gleichmäßig verteilen kann.

Bei der Auswahl und Anwendung von Schmiermitteln für das Tiefziehen von Edelstahl:

Wählen Sie den richtigen Typ: Verwenden Sie speziell für Edelstahl formulierte Schmierstoffe – diese enthalten häufig EP-Zusätze (Extreme Pressure), die den hohen Kräften beim Tiefziehen standhalten. Für austenitische Sorten eignen sich am besten ölbasierte oder synthetische Schmierstoffe (mit einer Viskosität von 100–200 cSt bei 40 °C); Vermeiden Sie beim Tiefziehen Gleitmittel auf Wasserbasis, da diese bei Hitze verdunsten oder zerfallen können.

Tragen Sie eine gleichmäßige Schicht auf: Tragen Sie mit einem Spray oder einer Rolle eine dünne, gleichmäßige Schicht Schmiermittel auf beide Seiten des Edelstahlblechs auf. Zu wenig Schmiermittel verursacht Reibung; Zu viel davon kann zur Ansammlung von Schmiermittel in der Matrize führen, was den Materialfluss stört und Faltenbildung verursacht. Streben Sie eine Dicke von 5–10 μm an.

Bei Bedarf erneut auftragen: Beim mehrstufigen Tiefziehen (bei dem Teile in mehreren Durchgängen geformt werden) zwischen den Stufen erneut Schmiermittel auftragen. Die Oberfläche des Metalls kann bei jedem Zug Schmiermittel abtragen, was die Reibung in den nachfolgenden Schritten erhöht.

Schritt 5: Kontrollieren Sie die Prozessparameter (Geschwindigkeit, Temperatur) für eine gleichmäßige Formung

Selbst mit dem richtigen Material, der richtigen Werkzeugkonstruktion und der richtigen Schmierung können falsche Prozessparameter immer noch zu Fehlern führen. Zwei wichtige zu kontrollierende Parameter sind Ziehgeschwindigkeit und Temperatur:

Ziehgeschwindigkeit: Edelstahl dehnt sich bei mäßigen Geschwindigkeiten am gleichmäßigsten. Eine zu hohe Geschwindigkeit (über 50 mm/s bei austenitischen Sorten) gibt dem Metall nicht genügend Zeit, gleichmäßig zu fließen, was zu örtlicher Spannung und Rissbildung führt. Eine zu langsame Geschwindigkeit (weniger als 10 mm/s) kann dazu führen, dass das Metall abkühlt (wenn der Prozess Wärme erzeugt) oder an der Matrize festklebt, was zu Faltenbildung führt. Testen Sie Geschwindigkeiten im Bereich von 20–40 mm/s und passen Sie sie je nach Teilequalität an.

Temperaturkontrolle: Beim Tiefziehen entsteht durch Reibung und Kaltverfestigung Wärme. Bei Edelstahl kann übermäßige Hitze (über 150 °C) die Duktilität verringern und das Metall anfälliger für Risse machen. Um eine Überhitzung zu vermeiden:

Verwenden Sie für die Massenproduktion gekühlte Matrizen (über Wassermäntel).

Unterbrechen Sie die Produktion alle 50–100 Teile kurz, damit die Matrize und das Metall abkühlen können.

Vermeiden Sie es, frisch gezogene Teile zu stapeln – zwischen den Teilen eingeschlossene Wärme kann das Metall schwächen und nach dem Formen Risse verursachen.

Schritt 6: Führen Sie Inspektionen und Prozessverbesserungen nach der Zeichnung durch

Die Vermeidung von Falten und Rissen endet nicht mit der Produktion – regelmäßige Inspektionen und kontinuierliche Verbesserungen sind der Schlüssel zur langfristigen Fehlerreduzierung.

Überprüfen Sie die Teile unmittelbar nach dem Zeichnen: Überprüfen Sie die Oberfläche mithilfe von Sichtprüfungen auf Falten oder Risse und messen Sie die Wandstärke mit einem Messschieber (ungleichmäßige Dicke weist auf Spannungspunkte hin, die zu Rissen führen können). Verwenden Sie bei kritischen Teilen zerstörungsfreie Prüfmethoden (NDT) wie Ultraschallprüfungen, um versteckte Risse zu erkennen.

Verfolgen Sie Fehlermuster: Protokollieren Sie Art, Ort und Häufigkeit von Fehlern (z. B. „Faltenbildung an Flanschkanten“ oder „Risse am Matrizenradius“). Diese Daten helfen bei der Identifizierung der Grundursachen. Wenn beispielsweise immer wieder Risse im selben Bereich auftreten, muss der Matrizenradius möglicherweise angepasst werden.

Schulung der Bediener: Stellen Sie sicher, dass das Produktionspersonal weiß, wie man BHF einstellt, Schmiermittel aufträgt und Prozessparameter überwacht. Selbst kleine Bedienfehler (z. B. ungleichmäßige Schmierung oder falsche BHF-Einstellungen) können zu Defekten führen, daher ist eine regelmäßige Schulung zu Best Practices unerlässlich.

Fazit: Ein systematischer Ansatz zum fehlerfreien Tiefziehen

Um Falten und Risse beim Tiefziehen von Edelstahl zu vermeiden, ist ein systematischer Ansatz erforderlich – angefangen bei der Materialauswahl bis hin zur Formkonstruktion, Prozesskontrolle und Inspektion nach der Produktion. Durch die Auswahl duktiler Edelstahlsorten, die Optimierung der Blechhalterkraft, die Verfeinerung der Formgeometrie, den Einsatz hochwertiger Schmierung, die Kontrolle von Geschwindigkeit und Temperatur sowie die Durchführung regelmäßiger Inspektionen können Hersteller Fehler deutlich reduzieren. Das Ziel besteht darin, den Materialfluss (um Faltenbildung zu verhindern) und die Spannungsverteilung (um Risse zu verhindern) auszugleichen – ein Gleichgewicht, das durch das Verständnis der einzigartigen Eigenschaften von Edelstahl und der Physik des Tiefziehprozesses entsteht. Mit diesen Schritten können Produktionsteams durchgängig hochwertige, fehlerfreie Tiefziehteile aus Edelstahl herstellen.

Tiertrinknäpfe aus Metall: Sind Plastiknäpfe anfällig dafür, dass Bakterien zerbrechen und sich darin verstecken? Können Metallversionen Probleme bei der Wasserhygiene bei Nutztieren lösen?

Welche Materialien verbessern die Haltbarkeit von Stanzteilen?

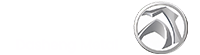

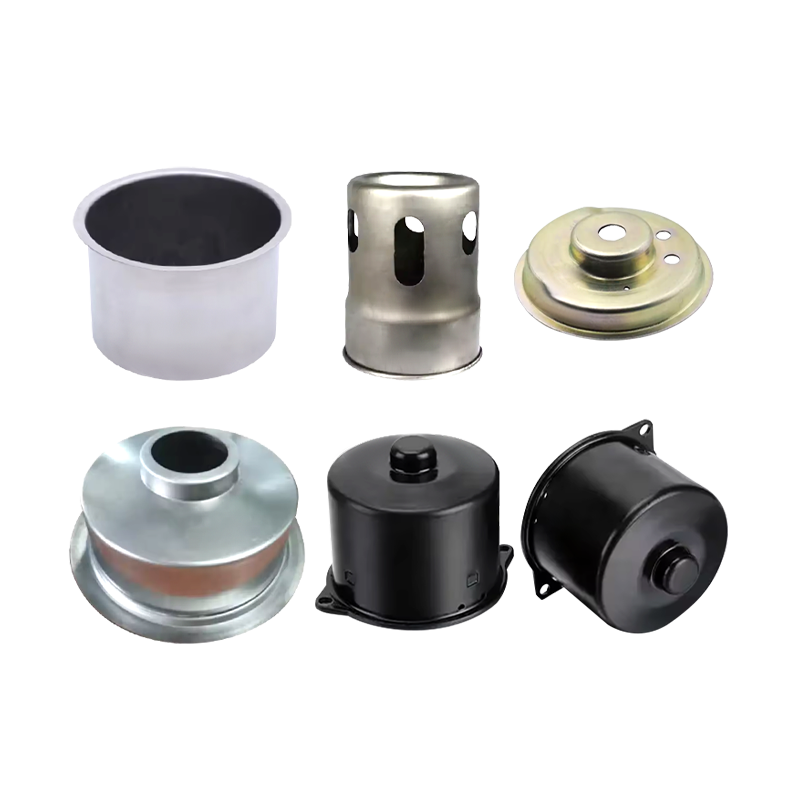

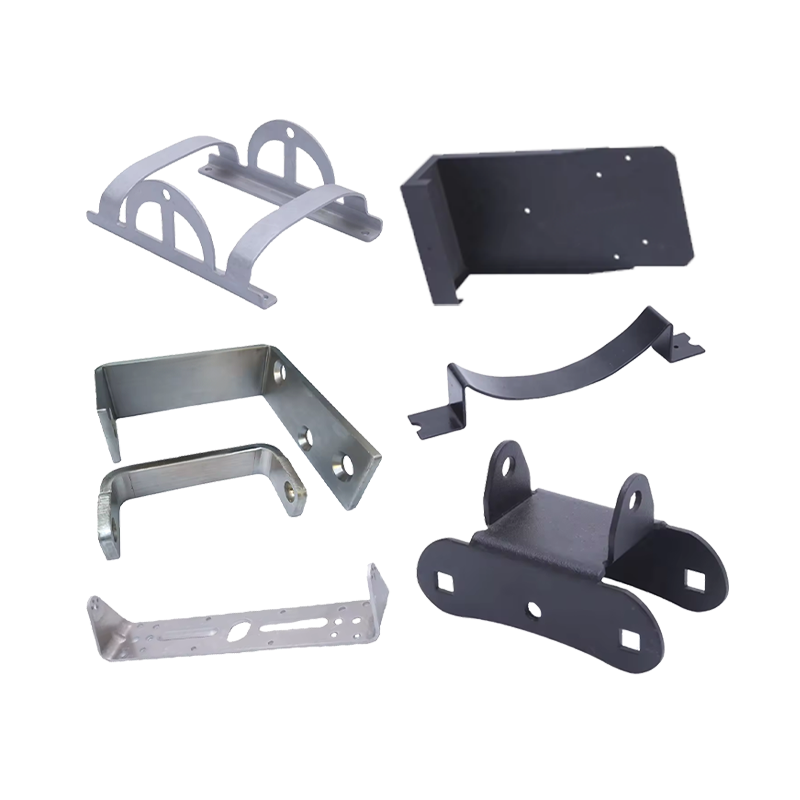

verwandte Produkte

Ganz gleich, ob Sie unser Partner werden möchten oder unsere professionelle Beratung oder Unterstützung bei der Produktauswahl und Problemlösung benötigen, unsere Experten sind immer bereit, Ihnen innerhalb von 12 Stunden weltweit zu helfen

Kontaktieren Sie unsPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Einheit 2, Gebäude 19, Zhichuangzhizao Park, Industriegebiet Chengdong, Xiangshan, Ningbo, 315705, Zhejiang, China

Für Wohnmobil-Enthusiasten ist der Platz in der Küche begrenzt und das Material und die einfache ...

Mit dem zunehmenden Bewusstsein für die Pflege von Haustieren achten Tierhalter immer mehr auf da...