In der modernen Fertigungslandschaft sind Präzision und Langlebigkeit die beiden Säulen des Erfol...

Web-Menü

Produktsuche

Sprache

Menü verlassen

Nachrichtenkategorien

AKTUELLE BEITRÄGE

-

Alles, was Sie über hochpräzises Tiefziehen wissen müssen: Ihr ultimativer Leitfaden

Jan 08,2026 -

Sind Edelstahlspülen für Wohnmobile leicht zu reinigen?

Jan 01,2026 -

Warum sind Tiertränke aus Metall die beste Wahl für sicheres Trinkwasser für Haustiere?

Dec 23,2025 -

Was tun, wenn an Metallstanzteilen Grate auftreten? Wie kann man sie vermeiden?

Dec 09,2025 -

Was sind Biege- und Ziehteile aus Metall?

Dec 02,2025

Wie können bei der Auswahl von Metallteilen die mechanischen Eigenschaften schnell an tatsächliche Anwendungsszenarien angepasst werden?

Welche zentralen mechanischen Eigenschaften müssen bei der Auswahl von Metallteilen im Vordergrund stehen?

Die mechanischen Eigenschaften bestimmen direkt die Zuverlässigkeit und Lebensdauer von Metallteile in praktischen Anwendungen. Zu den nicht zu vernachlässigenden Schlüsselindikatoren gehören Zugfestigkeit, Streckgrenze, Härte, Duktilität, Zähigkeit und Verschleißfestigkeit. Die Zugfestigkeit spiegelt die maximale Belastung wider, der ein Teil standhalten kann, ohne zu brechen, was für tragende Komponenten wie Automobilhalterungen oder Befestigungselemente für die Luft- und Raumfahrt von entscheidender Bedeutung ist. Die Streckgrenze gibt die Spannung an, bei der sich das Material dauerhaft zu verformen beginnt und so ein vorzeitiges Versagen aufgrund plastischer Verformung während des Gebrauchs vermieden wird. Die Härte hängt eng mit der Verschleißfestigkeit zusammen, insbesondere bei Metallteilen, die in Reibungsumgebungen wie Zahnrädern oder Lagern verwendet werden. Duktilität und Zähigkeit stellen sicher, dass das Teil Stößen oder Vibrationen ohne Sprödbruch standhält, was für Geräte, die unter rauen Bedingungen betrieben werden, unerlässlich ist. Die Klärung dieser Kerneigenschaften legt zunächst den Grundstein für eine genaue Zuordnung zu Anwendungsszenarien.

Wie analysiert man tatsächliche Anwendungsszenarien, um Eigenschaftsanforderungen zu definieren?

Die Anpassung mechanischer Eigenschaften beginnt mit einer detaillierten Analyse der Anwendungsumgebung und der Arbeitsbedingungen von Metallteilen. Klären Sie zunächst die Art der Belastung, der das Teil ausgesetzt ist – ob es sich um eine statische Belastung (z. B. feste Stützen), eine dynamische Belastung (z. B. Pleuelstangen in rotierenden Maschinen) oder eine Stoßbelastung (z. B. mechanische Stoßkomponenten) handelt. Berücksichtigen Sie dann die Betriebstemperatur: Hochtemperaturumgebungen (z. B. Motorteile) erfordern Metallteile mit ausgezeichneter Hochtemperaturfestigkeit und Oxidationsbeständigkeit, während Niedertemperaturszenarien (z. B. Außengeräte in kalten Regionen) Wert auf Zähigkeit bei niedrigen Temperaturen legen, um Sprödbrüche zu verhindern. Darüber hinaus sollten Faktoren wie Korrosionsumgebung (ob unter feuchten, sauren oder alkalischen Bedingungen), Reibungshäufigkeit und Lebensdauererwartungen berücksichtigt werden. Beispielsweise benötigen Metallteile, die in Meeresumgebungen verwendet werden, eine hohe Korrosionsbeständigkeit, daher sollten Materialien mit starken Rostschutzeigenschaften und entsprechenden Oberflächenbehandlungen Vorrang haben. Nur wenn wir diese Szenariodetails verfeinern, können wir sie in klare Indikatoren für mechanische Eigenschaften übersetzen.

Welche praktischen Tools und Methoden helfen dabei, Eigenschaften und Szenarien schnell abzugleichen?

Um die Effizienz des Matchings zu verbessern Metallteile Es können verschiedene praktische Werkzeuge und Methoden übernommen werden. Nutzen Sie zunächst Materialeigenschaftsdatenbanken (z. B. ASTM-Standards oder branchenspezifische Materialhandbücher), um schnell Metalle zu überprüfen, die grundlegende Anforderungen an die mechanischen Eigenschaften erfüllen. Geben Sie Indikatoren wie Zugfestigkeit und Härte ein, um geeignete Materialien herauszufiltern. Zweitens sollten Sie auf Fallbibliotheken ähnlicher Anwendungen verweisen: Wenn andere Hersteller bestimmte Metallteile im gleichen Szenario verwendet haben, können deren Materialauswahl und Eigenschaftsparameter als Referenz verwendet werden, um wiederholte Tests zu vermeiden. Drittens: Verwenden Sie vereinfachte Berechnungstools oder Software (z. B. leichte Tools für die Finite-Elemente-Analyse), um zu simulieren, ob die ausgewählten mechanischen Eigenschaften die Anforderungen des Szenarios erfüllen können, wodurch das Risiko von Nichtübereinstimmungen verringert wird. Darüber hinaus kann die Kommunikation mit Lieferanten zum Erhalt technischer Datenblätter (TDS) von Metallteilen dazu beitragen, die tatsächliche Leistung verschiedener Produkte intuitiver mit den Szenarioanforderungen zu vergleichen.

Welche häufigen Fallstricke sollten bei der Abstimmung der Eigenschaften von Metallteilen vermieden werden?

Selbst mit klaren Indikatoren und Methoden gibt es im Matching-Prozess immer noch leicht zu übersehende Fallstricke. Ein häufiger Fehler besteht darin, eine einzelne Eigenschaft zu stark zu betonen und gleichzeitig die Gesamtkoordination zu vernachlässigen – beispielsweise das Streben nach ultrahoher Härte, aber das Ignorieren der Duktilität, was dazu führt, dass das Teil unter Aufprall zum Bruch neigt. Eine weitere Gefahr besteht darin, den Einfluss der Verarbeitungstechnologie auf die mechanischen Eigenschaften nicht zu berücksichtigen: Das gleiche Material kann nach dem Schmieden, Gießen oder der Wärmebehandlung eine unterschiedliche Zugfestigkeit oder Zähigkeit aufweisen, die auf die Verarbeitungsmethode von Metallteile abgestimmt werden muss. Darüber hinaus kann das Ignorieren der dynamischen Änderungen von Anwendungsszenarien – wie beispielsweise der allmählichen Erhöhung der Belastung während des Gerätebetriebs – dazu führen, dass die zunächst ausgewählten Eigenschaften den langfristigen Nutzungsanforderungen nicht mehr gerecht werden. Außerdem gilt es, ein blindes Streben nach Hochleistungsindikatoren zu vermeiden, das die Kosten unnötig in die Höhe treibt; Stattdessen sollten Leistung und Kosten auf der Grundlage des tatsächlichen Bedarfs ausgeglichen werden.

Wie kann der Anpassungseffekt von Metallteileigenschaften in praktischen Anwendungen überprüft werden?

Nach Abschluss des ersten Matchings von Metallteile Die Verifizierung der Wirkung durch praktische Tests ist der letzte wichtige Schritt. Zunächst können Kleinserien-Prototyptests durchgeführt werden: Installieren Sie die Teile in der tatsächlichen Anwendungsumgebung und überwachen Sie Indikatoren wie Spannung, Verformung und Verschleiß während des Betriebs, um zu überprüfen, ob sie den Designanforderungen entsprechen. Für kritische Komponenten können professionelle Leistungstests (z. B. Zugtests, Schlagtests oder Korrosionstests) in Auftrag gegeben werden, um zu überprüfen, ob die mechanischen Eigenschaften den Anforderungen des Szenarios entsprechen. Darüber hinaus sind langfristige Zuverlässigkeitstests unerlässlich: Simulieren Sie den Lebenszyklus von Metallteilen, um zu beobachten, ob sich ihre mechanischen Eigenschaften verschlechtern und ob sie eine stabile Leistung aufrechterhalten können. Wenn während des Verifizierungsprozesses Unstimmigkeiten festgestellt werden, passen Sie die Materialauswahl an oder optimieren Sie die Prozessparameter rechtzeitig, um sicherzustellen, dass sich die Metallteile wirklich an das Anwendungsszenario anpassen können.

Leitfaden zur Auswahl von Tränkenäpfen für Schweine aus Edelstahl 304: Eine umfassende Aufschlüsselung der Korrosionsbeständigkeit und der wichtigsten Punkte zur einfachen Reinigung

Welche kundenspezifischen Blechfertigungsverfahren für Edelstahl gewährleisten Korrosionsbeständigkeit und Festigkeit?

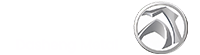

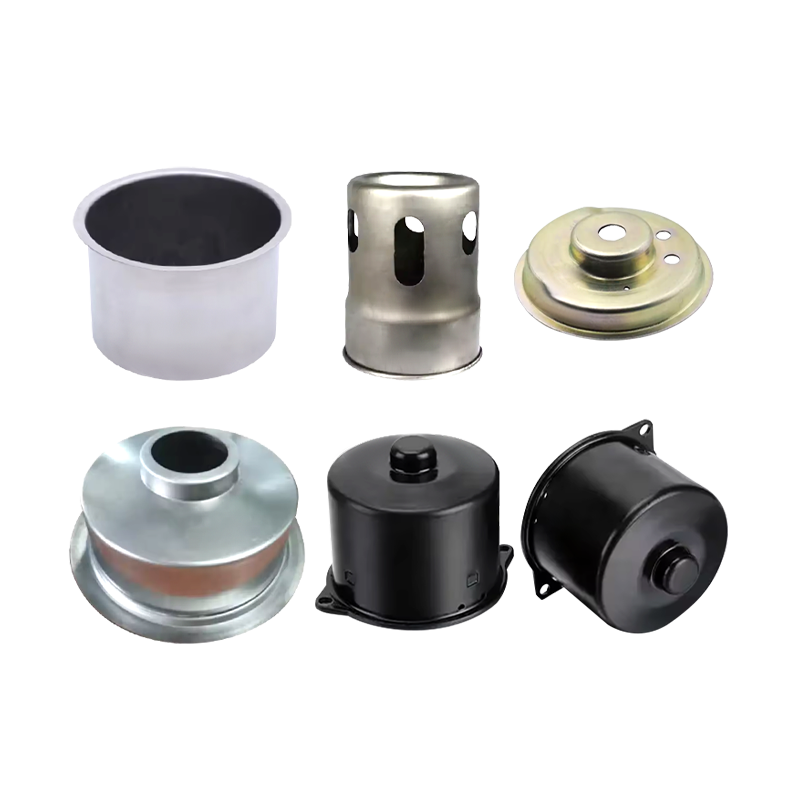

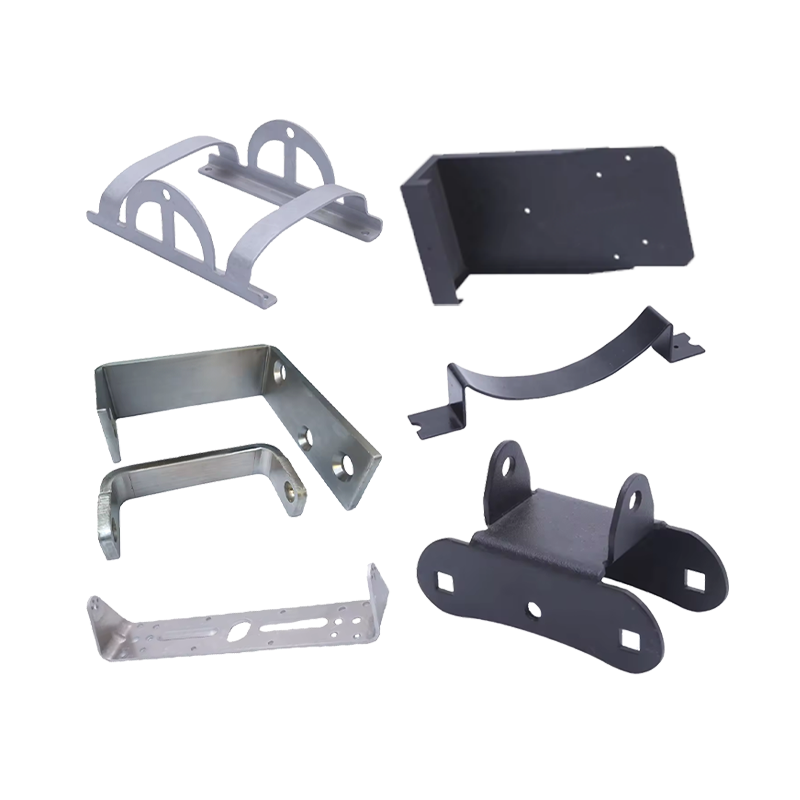

verwandte Produkte

Ganz gleich, ob Sie unser Partner werden möchten oder unsere professionelle Beratung oder Unterstützung bei der Produktauswahl und Problemlösung benötigen, unsere Experten sind immer bereit, Ihnen innerhalb von 12 Stunden weltweit zu helfen

Kontaktieren Sie unsPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Einheit 2, Gebäude 19, Zhichuangzhizao Park, Industriegebiet Chengdong, Xiangshan, Ningbo, 315705, Zhejiang, China

Für Wohnmobil-Enthusiasten ist der Platz in der Küche begrenzt und das Material und die einfache ...

Mit dem zunehmenden Bewusstsein für die Pflege von Haustieren achten Tierhalter immer mehr auf da...