In der modernen Fertigungslandschaft sind Präzision und Langlebigkeit die beiden Säulen des Erfol...

Web-Menü

Produktsuche

Sprache

Menü verlassen

Nachrichtenkategorien

AKTUELLE BEITRÄGE

-

Alles, was Sie über hochpräzises Tiefziehen wissen müssen: Ihr ultimativer Leitfaden

Jan 08,2026 -

Sind Edelstahlspülen für Wohnmobile leicht zu reinigen?

Jan 01,2026 -

Warum sind Tiertränke aus Metall die beste Wahl für sicheres Trinkwasser für Haustiere?

Dec 23,2025 -

Was tun, wenn an Metallstanzteilen Grate auftreten? Wie kann man sie vermeiden?

Dec 09,2025 -

Was sind Biege- und Ziehteile aus Metall?

Dec 02,2025

Welche kundenspezifischen Blechfertigungsverfahren für Edelstahl gewährleisten Korrosionsbeständigkeit und Festigkeit?

Kundenspezifisches Edelstahlblech wird häufig in Branchen wie der Medizintechnik, der Lebensmittelverarbeitung und der Schiffstechnik eingesetzt, wo sowohl Korrosionsbeständigkeit (um rauen Umgebungsbedingungen standzuhalten) als auch Festigkeit (um strukturelle Lasten zu tragen) nicht verhandelbar sind. Allerdings bewahren nicht alle Herstellungsprozesse diese beiden Kerneigenschaften gleichermaßen; Einige können das Metall schwächen oder eine Rostanfälligkeit hervorrufen. Um sicherzustellen, dass das Endprodukt den Leistungsanforderungen entspricht, ist es wichtig, Prozesse zu wählen, die die Korrosionsbeständigkeit und Festigkeit verbessern und nicht beeinträchtigen. Lassen Sie uns die wichtigsten Herstellungsschritte aufschlüsseln, die dieses Gleichgewicht erreichen.

Welche Materialvorbehandlungsprozesse legen den Grundstein für Korrosionsbeständigkeit und Festigkeit?

Vor dem Schneiden oder Formen werden durch die Vorbehandlung von Edelstahlblechen Verunreinigungen entfernt und die Metalloberfläche stabilisiert – dies ist die erste Verteidigungslinie gegen Korrosion und stellt sicher, dass das Material seine inhärente Festigkeit behält.

Zunächst sind chemisches Entfetten und Beizen unerlässlich. Bei Herstellungsprozessen bleiben häufig Öle, Schmierstoffe oder Eisenpartikel auf der Edelstahloberfläche zurück. Diese Verunreinigungen können örtliche Korrosion (z. B. Lochfraß) auslösen und die Oberflächenschicht des Metalls schwächen. Beim Entfetten werden alkalische oder lösungsmittelbasierte Lösungen zum Auflösen von Ölen verwendet, während beim Beizen (typischerweise mit Salpetersäure oder einem Salpeter-Flusssäure-Gemisch) Rost, Zunder oder Eisenablagerungen entfernt werden. Bei korrosionsempfindlichen Anwendungen (z. B. Geräten zur Lebensmittelverarbeitung) folgt auf das Beizen eine Passivierung – ein Prozess, der eine dünne, gleichmäßige Chromoxidschicht auf der Oberfläche erzeugt. Diese Schicht fungiert als Barriere gegen Feuchtigkeit und Chemikalien und erhöht die Korrosionsbeständigkeit, ohne die Zugfestigkeit des Metalls zu verringern (Edelstahl behält nach ordnungsgemäßer Passivierung 95 % seiner ursprünglichen Festigkeit).

Zweitens verhindert das Spannungsarmglühen einen Festigkeitsverlust bei dicken Blechen. Edelstahlbleche mit einer Dicke von mehr als 3 mm können beim Walzen oder Lagern innere Spannungen entwickeln, die bei der Umformung zu Rissen oder in Umgebungen mit hoher Luftfeuchtigkeit zu Korrosion führen können. Beim Spannungsarmglühen wird das Blech auf 800–900 °C (je nach Legierung) erhitzt und 1–2 Stunden lang gehalten, bevor es langsam abkühlt. Durch diesen Prozess werden innere Spannungen entspannt, die Streckgrenze des Metalls bleibt erhalten (entscheidend für tragende Komponenten) und gleichzeitig wird sichergestellt, dass die Oberfläche für nachfolgende Prozesse (z. B. Schweißen oder Polieren) gleichmäßig bleibt.

Drittens stellt die Überprüfung der Oberflächenreinigung die Wirksamkeit der Vorbehandlung sicher. Nach der Vorbehandlung sollten die Bleche einer Sichtkontrolle (auf Rückstände) und chemischen Tests (z. B. Ferroxyltest zum Nachweis von freiem Eisen) unterzogen werden. Selbst kleinste Eisenspuren können später zu „Rostflecken“ führen – daher ist eine gründliche Reinigung für eine langfristige Korrosionsbeständigkeit unabdingbar.

Welche Schneidprozesse erhalten die Korrosionsbeständigkeit und strukturelle Integrität von Edelstahl?

Beim Zuschneiden von Edelstahl müssen Wärmeeinflusszonen (HAZ) oder Oberflächengrate vermieden werden – beides kann das Metall schwächen und das Korrosionsrisiko erhöhen.

Erstens ist das Laserschneiden ideal für Präzision und Eigentumserhaltung. Faserlaserschneider verwenden hochenergetische Strahlen, um Edelstahl zu durchschmelzen, wobei die Wärmeübertragung auf das umgebende Material minimal ist. Dies führt zu schmalen HAZs (normalerweise ≤ 0,1 mm für dünne Bleche), die die chemische Zusammensetzung oder Zugfestigkeit des Metalls nicht verändern. Im Gegensatz zum Plasmaschneiden (das eine raue, oxidreiche Kante hinterlassen kann) erzeugt das Laserschneiden eine glatte, gratfreie Kante, die nur wenig Nachbearbeitung erfordert – wodurch die Gefahr korrosionsverursachender Spalten verringert wird. Bei dicken Blechen (3–10 mm) verbessert das Laserschneiden mit Stickstoff-Hilfsgas die Korrosionsbeständigkeit weiter: Stickstoff verhindert die Oxidation während des Schneidens und hinterlässt eine saubere, oxidfreie Oberfläche, die zum Schweißen oder Biegen bereit ist.

Zweitens eignet sich das Wasserstrahlschneiden für korrosionsempfindliche Legierungen (wie 316L). Beim Wasserstrahlschneiden wird ein Hochdruckwasserstrahl mit abrasiven Partikeln (z. B. Granat) verwendet, um Edelstahl zu durchtrennen. Dabei ist keine Hitze beteiligt, sodass es zu keiner HAZ oder Oberflächenoxidation kommt. Dieser Prozess bewahrt die volle Festigkeit des Metalls (keine hitzebedingte Schwächung) und hinterlässt eine glatte Kante, die Lochfraß verhindert. Es ist besonders nützlich für Komponenten medizinischer Geräte oder Geräte in Lebensmittelqualität, bei denen selbst geringfügige Oberflächendefekte Bakterien oder Chemikalien beherbergen können.

Drittens erfordert das Scheren (für dünne Bleche) eine ordnungsgemäße Werkzeugwartung. Bei Blechen, die dünner als 2 mm sind, ist das mechanische Scheren kostengünstig – stumpfe Klingen können jedoch Grate erzeugen oder die Kante verformen. Grate fangen Feuchtigkeit und Verunreinigungen ein und führen zu Korrosion, während Verformungen die Kantenfestigkeit des Blechs schwächen. Um dies zu vermeiden, sollten Scherwerkzeuge alle 500–1000 Schnitte geschärft werden und der Scherspalt (Abstand zwischen Ober- und Untermesser) auf 5–10 % der Blechdicke eingestellt werden. Dadurch werden saubere, gerade Schnitte gewährleistet, die die Kantenfestigkeit und Korrosionsbeständigkeit des Metalls erhalten.

Welche Umform- und Biegeprozesse verhindern Festigkeitsverluste und Korrosionsanfälligkeiten?

Umformen (z. B. Biegen, Tiefziehen) von Formen Edelstahl in funktionsfähige Komponenten umwandeln – aber unsachgemäße Techniken können Risse erzeugen, das Metall dünner machen oder die korrosionsbeständige Oberflächenschicht beschädigen.

Erstens sorgt das präzise Abkantpressen mit kontrolliertem Druck für die Aufrechterhaltung der Dicke und Festigkeit. Beim Biegen von Edelstahl kann übermäßiger Druck dazu führen, dass die Außenkante der Biegung dünner wird (die Festigkeit sinkt) oder die Oberfläche reißt (wodurch Korrosionseintrittspunkte entstehen). Moderne Abkantpressen verwenden CNC-Steuerungen, um einen gleichmäßigen Druck auszuüben (angepasst an Blechdicke und Legierung) und verfügen über Werkzeuge mit abgerundeten Kanten (um scharfe Biegungen zu vermeiden, die zu Rissen führen). Beispielsweise erfordert das Biegen eines 1 mm dicken Edelstahlblechs 304 eine Presskraft von 5 bis 8 Tonnen (je nach Biegewinkel) und einen Werkzeugradius von ≥ 1 mm. Dadurch wird sichergestellt, dass beim Biegen 90 % der ursprünglichen Blechdicke erhalten bleiben und die Oberflächenoxidschicht intakt bleibt.

Zweitens schützt das Tiefziehen mit Schmierstoffauswahl die Korrosionsbeständigkeit. Durch das Tiefziehen (zur Herstellung von Komponenten wie Tanks oder Schüsseln) wird Edelstahl in 3D-Formen gestreckt. Ohne ordnungsgemäße Schmierung kann das Metall an der Matrize zerkratzen, die Chromoxidschicht beschädigen und das Grundmetall der Korrosion aussetzen. Lebensmittel- oder medizinische Schmiermittel (z. B. Schmiermittel auf Mineralölbasis oder synthetische) bilden eine Barriere zwischen Blech und Matrize, verhindern Kratzer und ermöglichen gleichzeitig eine reibungslose Umformung. Nach dem Ziehen werden die Schmierstoffe durch Entfetten vollständig entfernt (um Verunreinigungen zu vermeiden), wodurch sichergestellt wird, dass die endgültige Oberfläche korrosionsbeständig bleibt.

Drittens erkennt die Prüfung nach der Umformung auf Mängel Probleme frühzeitig. Nach dem Formen sollten die Bauteile auf Risse (mittels Farbeindringprüfung) und Dickenschwankungen (mittels Ultraschallmessgeräten) überprüft werden. Risse von nur 0,01 mm können zu schneller Korrosion führen, während Dickenreduzierungen über 10 % (z. B. ein 2 mm dickes Blech wird auf 1,7 mm verdünnt) die Tragfähigkeit verringern. Das frühzeitige Erkennen dieser Mängel ermöglicht Reparaturen (z. B. das Ausschleifen kleiner Risse), bevor das Bauteil in die Endmontage gelangt.

Welche Schweißverfahren sorgen für starke, korrosionsbeständige Verbindungen?

Schweißen ist für den Zusammenbau von Blechkomponenten von entscheidender Bedeutung – aber es ist auch ein Schritt mit hohem Risiko: Schlechte Schweißnähte können zu Schwachstellen (Versagen unter Last) oder Spalten (Feuchtigkeitseinschluss und Korrosion) führen.

Erstens wird das Gas-Wolfram-Lichtbogenschweißen (GTAW oder WIG-Schweißen) für korrosionsempfindliche Anwendungen bevorzugt. GTAW verwendet eine nicht verbrauchbare Wolframelektrode und ein Inertgas (Argon oder Argon-Helium-Mischung), um das Schweißbad vor Sauerstoff und Stickstoff zu schützen. Dies führt zu sauberen, präzisen Schweißnähten mit minimalen HAZs – entscheidend für die Aufrechterhaltung der Korrosionsbeständigkeit (keine Oxidbildung in der Schweißnaht) und der Festigkeit (die Zugfestigkeit der Schweißnaht entspricht 80–90 % der des Grundmetalls). Bei medizinischen oder lebensmitteltauglichen Geräten wird GTAW oft mit „Rückspülung“ (Argongas auf der Rückseite der Schweißnaht) verwendet, um Oxidation an der Innenfläche von Rohren oder Tanks zu verhindern und so versteckte Korrosionsstellen zu beseitigen.

Zweitens sorgt das Pulslaserschweißen für Festigkeit bei dünnen Blechen. Bei Blechen, die dünner als 1 mm sind (z. B. Gehäuse von medizinischen Geräten), liefert das Pulslaserschweißen kurze, energiereiche Impulse, die das Metall schmelzen, ohne dass große HAZs entstehen. Die Schweißnaht ist schmal (≤0,5 mm) und gleichmäßig, ohne Lücken oder Porosität – dies verhindert Korrosion und stellt sicher, dass die Schweißnaht wiederholten Belastungen standhält (z. B. Vibrationen in Diagnosegeräten). Im Gegensatz zum herkömmlichen Lichtbogenschweißen ist beim Pulslaserschweißen kein Zusatzmetall erforderlich (das Verunreinigungen einbringen kann), sodass die Schweißnaht die gleiche Korrosionsbeständigkeit wie das Grundmetall behält.

Drittens repariert die Reinigung und Passivierung nach dem Schweißen die Korrosionsschicht. Beim Schweißen kann die Chromoxidschicht in der Nähe der Schweißnaht beschädigt werden, wodurch eine „sensibilisierte“ Zone entsteht, in der Korrosion wahrscheinlich ist. Beim Reinigen nach dem Schweißen werden Drahtbürsten (nicht aus Metall, um Eisenverunreinigungen zu vermeiden) verwendet, um Schweißspritzer zu entfernen, gefolgt von Beizen und Passivieren (wie bei der Vorbehandlung). Dadurch wird die Chromoxidschicht wiederhergestellt und sichergestellt, dass der Schweißbereich genauso korrosionsbeständig ist wie der Rest des Bauteils. Bei Strukturbauteilen (z. B. Schiffshalterungen) stärkt die Entspannung nach dem Schweißen (Erhitzen auf 600–700 °C) die Schweißnaht weiter, indem Restspannungen reduziert werden.

Welche Oberflächenveredelungsverfahren verbessern sowohl die Korrosionsbeständigkeit als auch die Festigkeit?

Oberflächenveredelungen verbessern nicht nur die Ästhetik, sie fügen auch eine Schutzschicht hinzu, die die Korrosionsbeständigkeit erhöht und sogar die Oberflächenfestigkeit (z. B. Kratzfestigkeit) erhöhen kann.

Erstens ist Elektropolieren die erste Wahl für korrosionsanfällige Umgebungen. Beim Elektropolieren wird mit elektrischem Strom eine dünne Schicht (5–10 μm) Edelstahl von der Oberfläche gelöst, wodurch eine glatte, spiegelähnliche Oberfläche entsteht. Dieser Prozess reduziert die Oberflächenrauheit (Ra-Wert sinkt auf ≤0,2 μm) und entfernt Mikrorisse oder Spalten, in denen sich Verunreinigungen festsetzen. Beispielsweise widersteht elektropolierter Edelstahl in pharmazeutischen Geräten Bakterienwachstum und chemischer Korrosion, während die glatte Oberfläche auch die Verschleißfestigkeit erhöht (und die Lebensdauer der Komponente verlängert). Im Gegensatz zum mechanischen Polieren (das Mikrokratzer hinterlassen kann) wird das Metall beim Elektropolieren nicht geschwächt – die Zugfestigkeit bleibt unverändert.

Zweitens sorgt die Pulverbeschichtung (für Non-Food-/medizinische Anwendungen) für eine dauerhafte Barriere. Beim Pulverbeschichten wird ein trockenes Polymerpulver auf die Edelstahloberfläche aufgetragen, das dann bei 180–200 °C zu einer harten, gleichmäßigen Schicht ausgehärtet wird. Diese Schicht (50–100 μm dick) schützt vor UV-Strahlung, Salzwasser und Industriechemikalien – ideal für Außen- oder Meereskomponenten. Bei richtiger Anwendung verringert die Pulverbeschichtung nicht die Festigkeit des Metalls (der Basis-Edelstahl trägt weiterhin strukturelle Belastungen) und kann hinsichtlich der Schlagfestigkeit individuell angepasst werden (z. B. Pulver mit hoher Zähigkeit für schwere Maschinen).

Drittens sorgt das Bürsten (für dekorative und funktionale Zwecke) für ein Gleichgewicht zwischen Korrosionsbeständigkeit und Griffigkeit. Beim Bürsten werden Schleifbänder verwendet, um ein lineares, mattes Finish zu erzeugen. Es glättet zwar die Oberfläche nicht so stark wie Elektropolieren (Ra-Wert ≈0,8–1,6 μm), entfernt aber Oberflächenverunreinigungen und erzeugt eine gleichmäßige Textur, die Fingerabdrücken widersteht (nützlich für Verbrauchergeräte). Durch das Bürsten wird die Oberfläche außerdem etwas gestärkt, indem die oberste Schicht kaltverfestigt wird. Dies erhöht die Kratzfestigkeit, ohne die Flexibilität des Metalls zu beeinträchtigen (wichtig für Komponenten, die sich unter Belastung leicht biegen müssen).

Bei der Herstellung kundenspezifischer Edelstahlbleche geht es bei der Gewährleistung der Korrosionsbeständigkeit und Festigkeit nicht nur um die Wahl der richtigen Legierung, sondern auch um die Auswahl von Prozessen, die die inhärenten Eigenschaften des Metalls bei jedem Schritt schützen. Von der Vorbehandlung bis zur Oberflächenveredelung muss jeder Prozess auf die Anwendung zugeschnitten sein: Medizinische Geräte erfordern möglicherweise WIG-Schweißen und Elektropolieren, während Marinekomponenten eine Pulverbeschichtung und Spannungsarmglühen erfordern. Durch die Priorisierung dieser Prozesse können Hersteller Produkte herstellen, die rauen Umgebungen standhalten, strukturellen Belastungen standhalten und eine lange Lebensdauer haben. In Branchen, in denen Ausfälle kostspielig sind (z. B. Medizin oder Luft- und Raumfahrt), sind diese Prozesse nicht nur Best Practices – sie sind für Sicherheit und Zuverlässigkeit von entscheidender Bedeutung.

Wie können bei der Auswahl von Metallteilen die mechanischen Eigenschaften schnell an tatsächliche Anwendungsszenarien angepasst werden?

Palettenfüße: Kunststoff oder Metall? Wie passt man die Ladekapazität einer Palette an, um Schäden zu vermeiden?

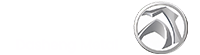

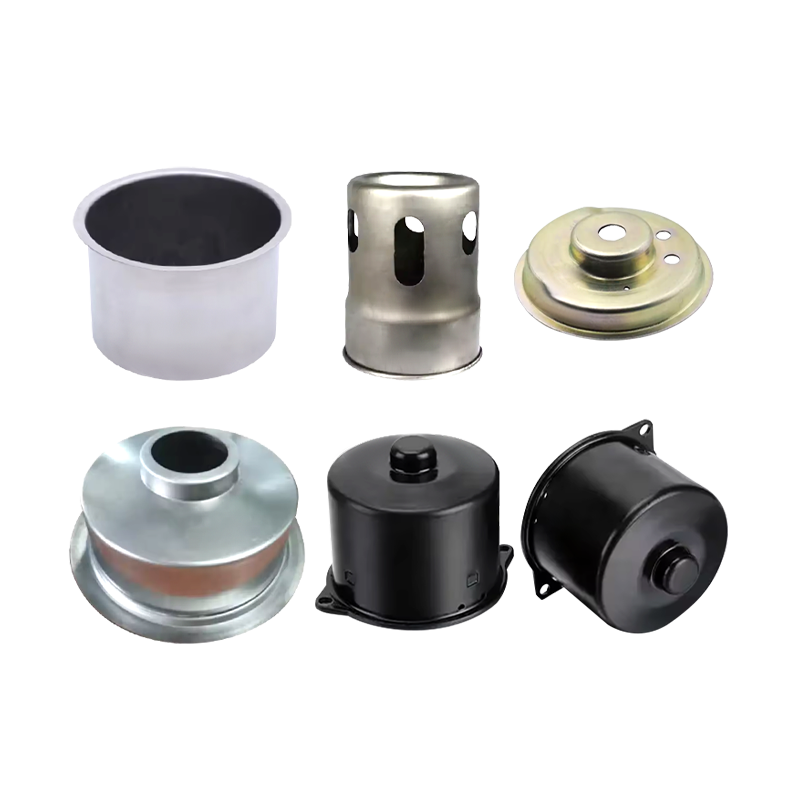

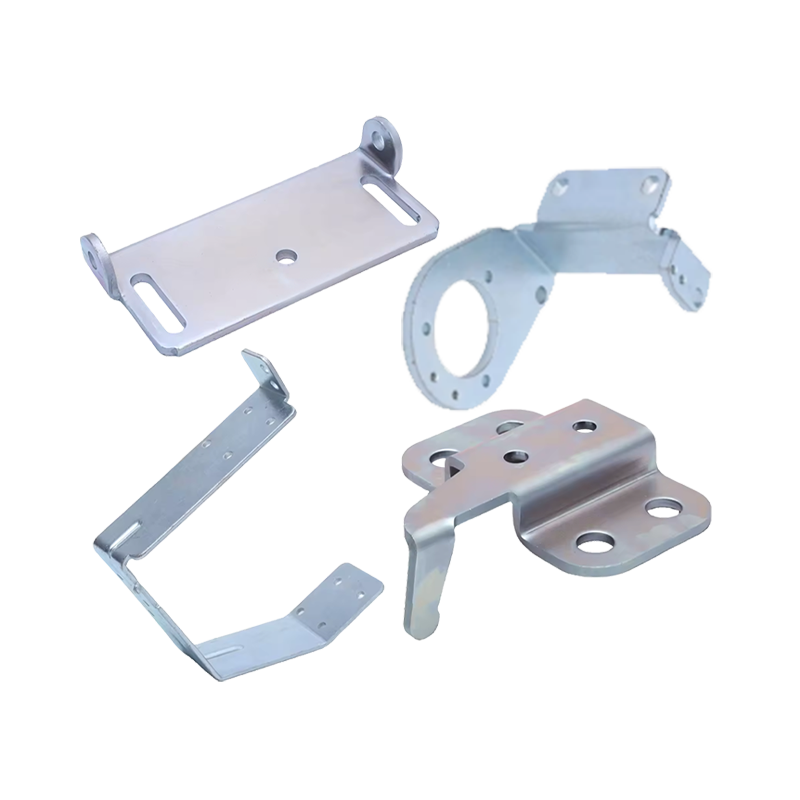

verwandte Produkte

Ganz gleich, ob Sie unser Partner werden möchten oder unsere professionelle Beratung oder Unterstützung bei der Produktauswahl und Problemlösung benötigen, unsere Experten sind immer bereit, Ihnen innerhalb von 12 Stunden weltweit zu helfen

Kontaktieren Sie unsPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Einheit 2, Gebäude 19, Zhichuangzhizao Park, Industriegebiet Chengdong, Xiangshan, Ningbo, 315705, Zhejiang, China

Für Wohnmobil-Enthusiasten ist der Platz in der Küche begrenzt und das Material und die einfache ...

Mit dem zunehmenden Bewusstsein für die Pflege von Haustieren achten Tierhalter immer mehr auf da...